Bahan pengecoranmembentuk produk sepertiMesin Penghancur Rahang or Penghancur PutarMereka membantu menciptakan segalanya mulai dariBagian Penghancur Kerucutke sebuahPalu Baja ManganPilihan yang tepat itu penting. Lihat tabel ini dari perusahaan pengecoran logam terkemuka di Eropa:

| Produksi Besi Cor Tahunan | 23.000 ton |

| Tingkat Cacat | 5–7% |

Ilmu material mencakup logam, keramik, polimer, dan komposit. Mengetahui material pengecoran yang tepat membantu para insinyur meningkatkan kualitas dan mengurangi limbah.

Poin-Poin Utama

- Memilih bahan pengecoran yang tepat, seperti besi, baja,aluminium, atau plastik, secara langsung memengaruhi kualitas, biaya, dan kinerja produk.

- Material besi mengandung besi dan kuat tetapi dapat berkarat, sedangkan material non-besi seperti aluminium dan tembaga tahan karat dan lebih ringan.

- Plastik dan keramik menawarkan manfaat unik seperti ketahanan terhadap korosi dan toleransi panas, menjadikannya ideal untuk aplikasi khusus.

Jenis Utama Material Pengecoran

Bahan Pengecoran Besi: Besi dan Baja

Material pengecoran besi meliputi besi dan baja. Logam-logam ini mengandung besi sebagai unsur utamanya. Keduanya memainkan peran penting dalam mesin berat dan konstruksi. Besi dan baja memiliki sifat yang berbeda. Tabel di bawah ini menunjukkan perbandingan keduanya:

| Properti / Fitur | Besi cor | Baja (termasuk baja ringan dan baja karbon) |

|---|---|---|

| Kandungan Karbon | 2–4,5% | 0,16–2,1% |

| Sifat Mekanik | Kekuatan tekan tinggi; getas | Ductile; kekuatan tarik bervariasi |

| Ketahanan Korosi | Lebih baik di udara yang tercemar | Lebih cepat berkarat |

| Kemampuan mesin | Mudah (besi abu-abu); keras (besi putih) | Baik, bervariasi berdasarkan jenisnya |

| Aplikasi | Blok mesin, rotor rem | Roda gigi, pegas, suku cadang otomotif |

Material pengecoran besi cocok untuk blok mesin dan rumah pompa.Bahan pengecoran bajaCocok untuk roda gigi, pegas, dan berbagai suku cadang mobil. Setiap jenis memiliki keunggulannya masing-masing.

Bahan Pengecoran Non-Besi: Aluminium, Tembaga, Magnesium, Seng

Material pengecoran non-ferrous tidak mengandung besi sebagai unsur utamanya. Aluminium, tembaga, magnesium, dan seng termasuk dalam kelompok ini. Logam-logam ini lebih ringan daripada besi dan baja. Material pengecoran aluminium populer untuk suku cadang mobil dan rangka pesawat. Material pengecoran tembaga cocok untuk komponen listrik karena dapat menghantarkan listrik dengan baik. Material pengecoran magnesium dan seng membantu menghasilkan komponen ringan untuk peralatan elektronik dan perkakas. Logam non-ferrous tahan karat dan menawarkan kekuatan yang baik untuk bobotnya.

Bahan Pengecoran Lainnya: Plastik dan Keramik

Beberapa material coran sama sekali bukan logam. Plastik dan keramik menawarkan keunggulan unik. Plastik dapat membentuk bentuk yang kompleks dan tahan korosi. Keramik tahan terhadap panas tinggi. Orang zaman dahulu menggunakan material coran keramik untuk melelehkan tembaga. Keramik modern, seperti nano-zirkonia, menunjukkan kinerja yang lebih baik lagi. Keramik ini memiliki kekuatan tekuk, ketangguhan, dan ketahanan gores yang tinggi. Keramik ini membantu membuat komponen tipis dan kuat untuk ponsel dan jam tangan.

Plastik dan keramik membuka pintu baru untuk pengecoran material, terutama jika ketahanan panas atau bentuk khusus menjadi hal penting.

Sifat dan Kegunaan Jenis Material Pengecoran

Bahan Pengecoran Besi

Material cor besi menonjol karena kekuatannya dalam kompresi. Material ini sering digunakan untuk kolom, blok mesin, dan mesin berat. Besi cor abu-abu mengandung serpihan karbon, yang membuatnya mudah diolah tetapi juga getas. Besi cor putih, dengan karbon sebagai karbida besi, menawarkan kekuatan tarik dan kelenturan yang lebih baik.

- Kekuatan:

- Menangani beban berat dengan baik.

- Bagus untuk bagian yang tidak banyak bengkok.

- Kelemahan:

- Rapuh dan dapat pecah jika diberi tekanan.

- Rawan berkarat, terutama di tempat lembab.

Menambahkan unsur-unsur seperti silikon, nikel, atau kromium dapat meningkatkan ketahanan dan daya tahan korosi. Pengecatan dan inspeksi rutin membantu mencegah karat dan menjaga besi cor tetap dalam kondisi prima.

Pengujian menunjukkan bahwa pasir yang digunakan dalam pengecoran besi dapat menahan panas tinggi, tetapi hasil akhir permukaan bergantung pada ukuran dan bentuk butiran pasir. Hal ini memengaruhi seberapa halus atau kasarnya produk akhir yang akan dihasilkan.

Bahan Pengecoran Baja

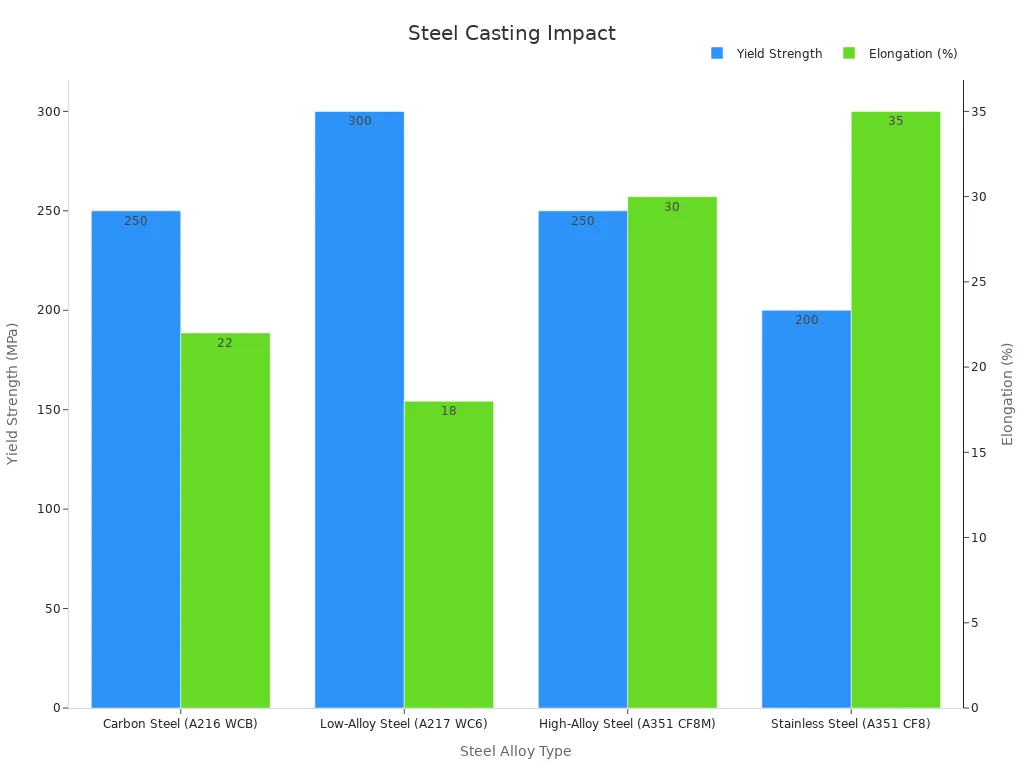

Material pengecoran baja menghadirkan perpaduan kekuatan, keuletan, dan ketangguhan. Baja dipilih untuk roda gigi, pegas, dan suku cadang otomotif karena mampu menahan tarikan dan kompresi. Sifat baja berubah seiring dengan paduan dan perlakuan yang berbeda.

| Jenis Paduan Baja | Kekuatan Luluh (MPa) | Kekuatan Tarik (MPa) | Perpanjangan (%) | Ketahanan Korosi |

|---|---|---|---|---|

| Baja Karbon (A216 WCB) | 250 | 450-650 | 22 | Miskin |

| Baja Paduan Rendah (A217 WC6) | 300 | 550-750 | 18 | Adil |

| Baja Paduan Tinggi (A351 CF8M) | 250 | 500-700 | 30 | Bagus sekali |

| Baja Tahan Karat (A351 CF8) | 200 | 450-650 | 35 | Bagus sekali |

Performa baja bergantung pada proses pembuatannya. Pendinginan yang lebih cepat menghasilkan butiran yang lebih kecil, sehingga baja lebih kuat. Perlakuan panas dan metode pengecoran yang cermat juga dapat meningkatkan ketangguhan dan mengurangi cacat seperti pori-pori.

Bahan Pengecoran Aluminium

Material cor aluminium populer karena bobotnya yang ringan dan fleksibilitasnya. Material ini umum digunakan untuk komponen mobil, rangka pesawat, dan elektronik. Aluminium unggul karena rasio kekuatan-terhadap-beratnya yang baik dan ketahanannya yang sangat baik terhadap karat.

| Properti/Aspek | Aluminium Cor | Baja Cor | Besi Abu-abu |

|---|---|---|---|

| Kepadatan | 2,7 gram/cm³ | 7,7–7,85 g/cm³ | 7,1–7,3 gram/cm³ |

| Kekuatan Tarik | 100–400 MPa (hingga 710 MPa untuk beberapa paduan) | Tekanan 340–1800 MPa | Tekanan 150–400 MPa |

| Titik lebur | 570–655°C | 1450–1520°C | 1150–1250°C |

| Konduktivitas Termal | 120–180 W/m·K | Sedang | ~46 W/m·K |

| Konduktivitas Listrik | Bagus | Miskin | Miskin |

| Kemampuan mesin | Mudah | Sedang | Bagus tapi rapuh |

| Ketahanan Korosi | Bagus sekali | Sedang | Miskin |

| Peredam Getaran | Sedang | Bagus | Bagus sekali |

| Biaya | Rendah untuk produksi massal | Tinggi | Sedang |

- Manfaat:

- Membuat bentuk kompleks dengan akurasi tinggi.

- Menghemat energi karena titik leleh yang lebih rendah.

- Tahan terhadap korosi, sehingga lebih tahan lama di luar ruangan.

- Bagus untuk produksi bervolume tinggi.

- Keterbatasan:

- Tidak sekuat baja.

- Dapat menjadi getas pada beberapa logam paduan.

- Memerlukan kontrol yang cermat untuk menghindari cacat seperti porositas.

Analisis statistik menunjukkan bahwa kualitas lelehan aluminium dan keberadaan cacat memiliki dampak besar pada kekuatan dan ketangguhan. Para insinyur menggunakan pengujian dan perangkat lunak khusus untuk memeriksa dan meningkatkan kualitas pengecoran.

Bahan Pengecoran Tembaga

Material coran tembaga terkenal akan konduktivitas listrik dan termalnya. Coran tembaga banyak digunakan untuk komponen listrik, pipa ledeng, dan barang-barang dekoratif. Paduan tembaga, seperti perunggu dan kuningan, menawarkan kekuatan ekstra dan ketahanan korosi yang lebih baik.

| Sampel Paduan | Konduktivitas Listrik (% IACS) | Mikrokekerasan (Vickers) | Kekuatan Luluh (MPa) |

|---|---|---|---|

| EML-200 | 80% | Sebanding dengan EMI-10 | 614 ± 35 |

| EMI-10 | 60% | Sebanding dengan EML-200 | 625 ± 17 |

Perlakuan seperti pendinginan mendalam dapat meningkatkan konduktivitas tanpa mengurangi kekuatannya. Penambahan unsur seperti seng atau timah juga dapat meningkatkan ketahanan aus dan daya tahan. Pengecoran tembaga bekerja dengan baik di lingkungan yang keras karena tahan terhadap korosi, terutama ketika dipadukan dengan logam lain.

Bahan Pengecoran Magnesium

Material pengecoran magnesium adalah yang paling ringan di antara semua logam struktural. Material ini sempurna untuk komponen yang membutuhkan kekuatan namun ringan, seperti pada mobil, pesawat terbang, dan elektronik. Paduan magnesium memiliki rasio kekuatan-terhadap-berat yang tinggi dan mudah dikerjakan.

- Fitur Utama:

- Sangat ringan, yang membantu menghemat bahan bakar pada kendaraan.

- Kekakuan dan kemampuan cor yang baik.

- Kekuatan spesifik tinggi, terutama pada paduan cor.

Uji coba eksperimental menunjukkan bahwa menambahkan lubang atau bentuk khusus dapat membuat magnesium lebih ringan tanpa kehilangan banyak kekuatannya. Namun, magnesium mudah terkorosi, sehingga pelapis atau elemen paduan sering digunakan untuk melindunginya.

Bahan Pengecoran Seng

Material pengecoran seng sering digunakan untuk komponen-komponen kecil dan detail. Mudah dituang dan dapat mengisi cetakan dengan baik, sehingga cocok untuk roda gigi, mainan, dan perangkat keras. Paduan seng menawarkan kekuatan dan ketangguhan yang baik untuk bobotnya.

- Keuntungan:

- Sangat baik untuk membuat bentuk yang rumit.

- Ketahanan korosi yang baik.

- Titik leleh rendah menghemat energi selama pengecoran.

- Tantangan:

- Tidak sekuat baja atau aluminium.

- Dapat menjadi rapuh seiring berjalannya waktu, terutama dalam kondisi dingin.

Pengecoran seng umum digunakan dalam industri otomotif dan elektronik karena menggabungkan presisi dengan efektivitas biaya.

Bahan Pengecoran Plastik

Material pengecoran plastik menawarkan banyak pilihan desain. Material ini ringan, tahan korosi, dan dapat dibentuk menjadi hampir semua bentuk. Banyak orang menggunakan pengecoran plastik untuk peralatan medis, barang konsumsi, dan suku cadang otomotif.

- Sifat Mekanik:

- Kekuatan, kekakuan, dan ketangguhan bergantung pada jenis plastik dan cara pembuatannya.

- Menambahkan serat seperti karbon atau kaca dapat membuat plastik jauh lebih kuat.

| Properti / Material | Cetakan Kayu® | Bahan Pengecoran Sintetis | Plester Paris (PoP) |

|---|---|---|---|

| Kekuatan Kompresi | Tinggi | Lebih rendah | Rapuh |

| Kekuatan Tarik | Lebih rendah | Lebih tinggi | Rapuh |

| Kekuatan Lentur (MPa) | 14.24 | 12.93–18.96 | T/A |

| Tahan Air | Bagus | Bervariasi | Miskin |

Coran plastik dapat menahan air dan panas dengan baik, tergantung bahannya. Beberapa tidak beracun dan aman untuk penggunaan medis. Beberapa lainnya mungkin mengandung bahan kimia yang memerlukan penanganan yang hati-hati.

Bahan Pengecoran Keramik

Material cor keramik menonjol karena kemampuannya menahan suhu tinggi. Keramik keras, tahan aus, dan tidak berkarat. Keramik banyak digunakan dalam elektronik, pesawat luar angkasa, dan bahkan perhiasan.

- Sifat Termal:

- Dapat menahan suhu hingga 1300°C.

- Sangat baik untuk isolasi dan pelindung panas.

- Ketangguhan:

- Serat keramik fleksibel dapat digunakan dalam isolasi yang dapat digunakan kembali untuk pesawat ruang angkasa.

- Keramik canggih menggabungkan kekuatan tinggi dengan konduktivitas termal rendah.

Para peneliti telah mengembangkan bahan keramik baru yang kuat dan fleksibel, menjadikannya ideal untuk lingkungan ekstrem seperti luar angkasa atau manufaktur berteknologi tinggi.

Bahan pengecoran keramik mempertahankan bentuk dan kekuatannya bahkan di bawah panas yang tinggi, yang membuatnya berharga untuk banyak aplikasi modern.

Pemilihan material pengecoran yang tepat membentuk kualitas, biaya, dan kinerja produk. Para insinyur membandingkan metode dan sifat pengecoran menggunakan tabel dan studi kasus nyata untuk menyesuaikan setiap material dengan penggunaan terbaiknya. Mengetahui detail ini membantu tim merancang komponen yang lebih baik, menghemat biaya, dan menghindari kesalahan yang merugikan.

Tanya Jawab Umum

Apa perbedaan utama antara bahan pengecoran besi dan non-besi?

Material ferrous mengandung besi. Material non-ferrous tidak. Material ferrous seringkali lebih berat dan lebih cepat berkarat. Material non-ferrous tahan karat dan terasa lebih ringan.

Mengapa para insinyur memilih aluminium untuk pengecoran?

Aluminium lebih ringan daripada baja. Tahan karat dan mudah dibentuk. Para insinyur menyukainya untuk suku cadang mobil, rangka pesawat, dan elektronik.

Bisakah plastik dan keramik menahan panas tinggi?

Keramik tahan terhadap panas yang sangat tinggi. Plastik biasanya meleleh pada suhu yang lebih rendah. Insinyur memilih keramik untuk oven atau mesin, sementara plastik cocok untuk pekerjaan yang lebih dingin.

Waktu posting: 17-Jun-2025